Зенкер

Зенкер – это металлорежущий инструмент, который используется для подготовки отверстия к обработке. Для получения отверстия и закручивания болтов и гаек в металлической детали или заготовке недостаточно выполнить операцию сверления и нарезать резьбу. Важным шагом будет предварительное очищение поверхности от неровностей и заусенцев, создание требуемой формы.

Назначение и сфера применения

Основным назначением изделия является повышение качества поверхности просверленного отверстия. С помощью зенкера можно изменить уровень шероховатости, повысить сцепление, скорректировать диаметр и геометрическую форму, откалибровать отверстие под крепежи, избавиться от дефектов.

Основным назначением изделия является повышение качества поверхности просверленного отверстия. С помощью зенкера можно изменить уровень шероховатости, повысить сцепление, скорректировать диаметр и геометрическую форму, откалибровать отверстие под крепежи, избавиться от дефектов.

Говоря о том, чем отличается зенкер от развертки, следует подчеркнуть, что зенкерование – это, прежде всего, увеличение размера отверстия и получистовая обработка, а развертывание – это чистовая обработка.

Металлорежущий зенкер широко используются и в быту, и в промышленности. Мастера-любители используют зенкеры в качестве насадки на дрель и шуруповёрт. На промышленных предприятиях зенкер применяют в качестве оснастки для различных видов станков (токарные, сверлильные, фрезерные, агрегатные и т.д.).

Конструктивные особенности

Конструкция зенкера похожа на сверло, отличить зенкер можно по имеющимся режущим элементам. Среди основных элементов зенкера можно выделить:

- режущую рабочую часть – зубья и кромки;

- шейку, отделяющую хвостовик от режущей части;

- хвостовую часть, предназначенную для крепления инструмента.

Как работает инструмент?

После включения станка и запуска двигателя зенкер начинает выполнять поступательные вращательные движения, срезает режущей частью слои металла, углубляясь в заготовку, одновременно очищая поверхность отверстия.

Материал изготовления

Для производства зенкеров используют быстрорежущие инструментальные марки стали P6M5 или P18. При работе с данным видом инструмента на станках применяют охлаждающие средства для снижения температуры обработки и защиты инструмента, а также смазочные вещества для уменьшения силы трения и удаления стружки.

Инструмент стандартизирован, изготавливается в соответствии с ГОСТ 12489-71.

Преимущества зенкера

- Прочность и долговечность.

- Качественная и точная обработка поверхностей независимо от их твердости.

- Простота и надежность конструкции.

- Возможность быстро установить и заменить оснастку.

Классификация зенкеров

Инструменты классифицируются по различным параметрам. Рассмотрим основные виды зенкеров по металлу.

По способу закрепления на станке:

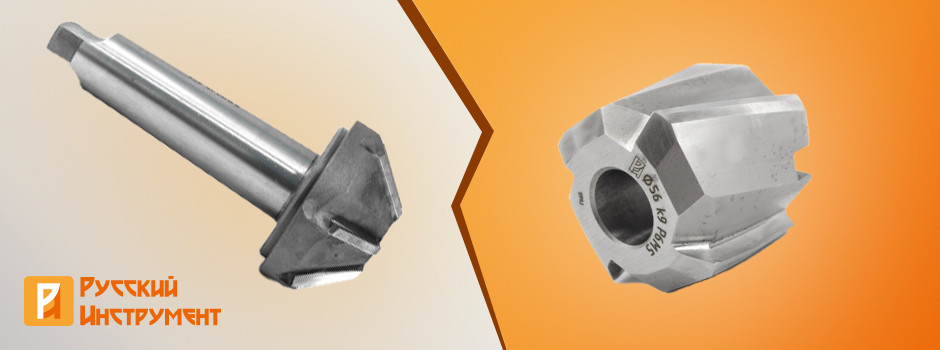

- цельные или хвостовые – имеют единую конструкцию с режущими кромками и канавками для отведения стружки, хвостовик имеет форму конуса,

- насадные – оснащены внутренним отверстием, с помощью которого осуществляется крепление на оправку станка.

По форме углублений:

- цилиндрические – применяются для получения отверстий и углублений цилиндрической формы. Их рабочая часть дополнена специальными направляющими (цапфа), что позволяет подготовить отверстия для установки крепежных элементов,

- конические – для обработки отверстий в виде конуса,

- торцовые – применяются для обработки поперечных поверхностей, рабочая часть у таких зенкеров находится на торцевой стороне. С их помощью можно очищать отверстия от выступающих частей (бобышек и отливов), оставшихся от предыдущих операций.

По конструкции: цельные, сборные, сварные, с твердосплавными пластинами.

По направлению вращения канавок: левые и правые.

Зенкеры различаются также по количеству кромок, по маркам стали и другим параметрам.

При выборе инструмента следует учесть, для каких работ он необходим. От этого будут зависеть технические характеристики зенкера: диаметр, длина рабочей части, форма хвостовика, материал изготовления, количество и качество режущих кромок.

Зенкеры Русский Инструмент на Enex

Зенковка

Зенкование — это процесс образования углублений под головки крепежных элементов (винтов, заклепок, гаек) или обработка отверстий для снятия заусенцев. Разговор о том, что такое зенкование отверстий, был бы неполным без упоминания того, что инструмент используется также для нарезки внутренних фасок. Процесс выполняется с помощью специального металлорежущего инструмента, называемого зенковкой.

Зенкование — это процесс образования углублений под головки крепежных элементов (винтов, заклепок, гаек) или обработка отверстий для снятия заусенцев. Разговор о том, что такое зенкование отверстий, был бы неполным без упоминания того, что инструмент используется также для нарезки внутренних фасок. Процесс выполняется с помощью специального металлорежущего инструмента, называемого зенковкой.

Производство зенковок осуществляется согласно ГОСТ 14953-80. Для изготовления используются твердосплавные материалы, стальные сплавы, а также быстрорежущие виды стали. Рассмотрим, для чего нужна зенковка.

Сфера использования

В металлообработке применение зенковок необходимо для создания отверстий, чтобы обеспечить точное и прочное соединение между двумя металлическими элементами, создать углубление под болты, винты или заклепки и т.д.

В чем отличие зенковки от зенкера?

Согласно ГОСТ и зенковка, и зенкер используются для обработки отверстий. При этом отличительной особенностью зенковки является наличие конической рабочей части, которая позволяет получить необходимые и опорные плоскости и конические углубления заданной длины.

Конструктивные особенности

Конструкция зенковки состоит из стержня со срезанным наконечником в форме конуса. Такая форма наиболее распространена, так как она позволяет получить плавное углубление. Угол зенковки определяет форму и глубину углубления. Обычно используются стандартные углы от 60° до 120°, хотя могут быть и другие параметры в зависимости от требований проекта. Зенковка имеет режущие кромки, удаляющие материал и формирующие коническую форму. Кромки должны быть острыми и точными, чтобы обеспечить качественный результат. Их количество варьируется от 6 до 12. Глубина зенковки определяет, насколько глубоко будет погружен винт, гвоздь или другой крепежный элемент. Глубина должна быть достаточной для создания прочного и надежного соединения, но не такой глубокой, чтобы ослабить материал или повредить его структуру.

Виды зенковок

Существует несколько видов зенковок, которые отличаются формой и размером. Классификация зенковок основана на видах используемого оборудования, конфигурации режущей части, диаметре отверстия.

Так в зависимости от типа станка, на котором производится обработка, зенковка может формировать углубления и опорные плоскости, снимать фаски, обрабатывать отверстия под крепеж.

В зависимости от конфигурации режущей части различают цилиндрические, конические, торцевые инструменты.

В зависимости от диаметра отверстия, которое подвергается обработке, выделяют простые зенковки (0,5-1,5 мм.), инструменты для работы с отверстиями до 6 мм., а также зенковки для отверстий, диаметр которых превышает 12 мм.